카본 소재 수리, 이렇게 이뤄진다

유기자의 자덕 Life

깨진 카본도 복원할 수 있다?

카본 소재 수리, 이렇게 이뤄진다

독자들 중에도 카본 자전거를 타는 사람이 많을 것이다. 하지만 만약 프레임에 문제가 생긴다면 어떻게 해결해야 할까? 스틸 프레임은 용접으로 수리한다지만 카본은 문제가 생기면 버려야 하는 걸까? 그렇지 않다. 깨지고 일부가 망실된 카본 프레임이 어떻게 수리되는지 알아보자

글·사진 유병훈 기자 촬영 협조 CTT 055-715-9611 www.ictt.kr

이제 고급 자전거에서 카본 소재는 알루미늄이나 스틸보다도 더 널리 쓰이는 재료가 됐다. 예전에는 카본 자전거라고 하면 미지의 신비로운 소재로 만들어진 자전거라고 생각하기도 하고, 이해가 가지 않는 이 신소재로 만들어진 자전거에 불안함을 갖는 사람도 많았다. 하지만 프로선수들의 경기력이 향상되고 점차 많은 사람들이 카본 자전거를 경험하면서 카본은 더 이상 불안하거나 신기한 소재가 아니게 됐다.

그럼에도 아직 많은 사람들은 카본 자전거가 어떻게 만들어지는지 알지 못하며 카본으로 만들어진 프레임이나 부품에 크랙이나 파손이 생기는 경우 어떻게 수리하는지 모른다. 카본은 크랙이 나면 버려야한다는 사람들도 있을 정도다.

많은 독자들의 궁금증을 해결하고자 카본 수리가 진행되는 과정을 자세히 알아봤다. 이를 위해 경남 창원에 위치한 카본 수리 전문업체 CTT를 찾아갔다.

어디까지 수리 가능할까?

카본 수리 과정을 알아보기에 앞서 지난 작업물들이 어떻게 진행되어 왔는지 CTT의 김재문 대표의 설명을 들어보았다. 어느 정도의 파손까지 수리가 가능한지가 가장 궁금했는데 김 대표는 거의 모든 파손을 수리할 수 있다고 했다.

지금까지 2800여건의 수리를 진행했는데 수리가 불가능해서 돌려보낸 사례는 거의 없었다고 한다. 그러면서 몇 개의 수리 예시 사진을 보여줬다. 만약 카본은 크랙이 가면 버려야 한다고 생각하던 사람들이라면 다음 사진을 보고 적잖이 놀랄 것이다.

“이런 파손까지도 수리가 된단 말이야?”라고 놀라는 독자가 많을 것이다. 기자도 사진을 보고 그렇게 말했기 때문이다. 이 두 파손 프레임의 수리 후 모습은 이 기사의 마지막에서 보여주도록 하겠다.

그럼 본격적으로 카본 제품이 수리되는 과정을 알아보자.

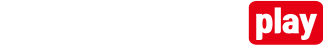

1 견적서 작성과 스케줄 협의

고객으로부터 파손된 프레임이나 부품이 도착하면 파손 정도와 작업 난이도에 따라서 가격을 정한다. 이때 크지 않은 크랙이어도 작업 난이도가 높은 부위는 비용이 추가될 수 있다. 그렇게 견적이 나오면 고객에게 견적서를 보내 승인을 받고 일정을 협의해 수리를 진행하게 된다. 보통은 2주 정도의 시간이 소요되지만 고객의 상당수가 엘리트 선수들인 경우가 많아 시합 스케줄에 따라서 일정을 조율한다. 수리비는 천차만별이지만 단순한 크랙의 경우 대략 10만원대 중반, 심한 파손의 경우 약 20에서 30만 원 정도의 수리비가 들어간다. 하지만 크랙, 파손의 상태에 따라서 가격은 다를 수 있기에 반드시 수리업체에 실물을 보내 상담하고 견적을 받아 보는 것이 확실하다.

2 페인트와 표면 레진 박리

고객과의 스케줄 조정이 끝나면 본격적인 수리에 들어간다. 이번 취재를 위해 새로 들어온 카본 프레임의 수리과정을 따라가 보자.

이번에 들어온 프레임은 총 두 곳을 수리한다. 논드라이브 사이드 쪽의 체인스테이에 크랙이 갔고 드라이브 사이드 쪽의 체인스테이는 완전히 절단된 상태다. 수리과정은 크랙 부위만을 살펴보자.

우선 핸드피스로 러프하게 표면을 갈아낸 뒤 사포질을 해서 표면을 고르게 만들어준다. 만약 집에서 카본 수리를 직접 해보고자 한다면 꼭 방진 마스크를 착용해야 한다. 위의 사진에서 보듯이 카본을 갈아낼 때는 많은 분진이 발생하며 카본 분진은 건강에 매우 해롭다. 사진의 작업장은 아래쪽에 보이는 철망이 집진기로 모든 먼지를 빨아들이기 때문에 안전하다.

3 레진을 함침한 카본 원단 부착과 오븐 경화

표면 박리가 끝났다면 이제 적절한 카본 원단을 부착할 차례다. 이때 원단의 선택도 중요하다. 아무 원단이나 사용하는 것이 아니라 해당 자전거에 사용된 것과 동일한 원단을 선택한다. 카본 원단은 옷을 만들 때 사용하는 원단과 마찬가지로 다양한 패턴을 가지고 있는데 능직 또는 평직과 같은 단어가 그 패턴을 의미한다. 이번에 수리하는 체인스테이에는 2대1 능직 3k 원단이 사용되어서 그와 동일한 원단을 준비한다.

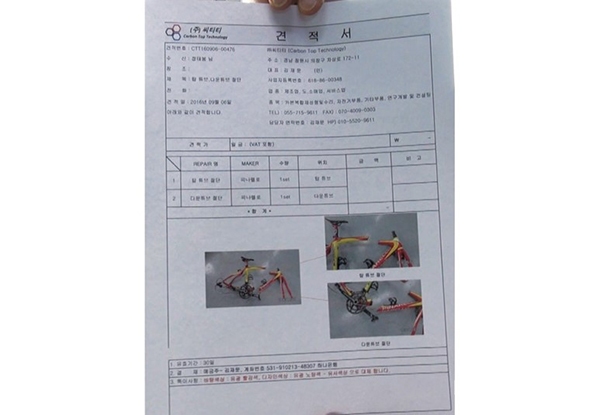

원단을 골랐다면 이제는 수리할 부분에 알맞게 원단을 재단한다. 박리된 부분의 길이와 둘레를 측정해 원단을 재단하는데 카본 원단은 상당히 비싸므로 낭비하지 않고 정확히 재단한다.

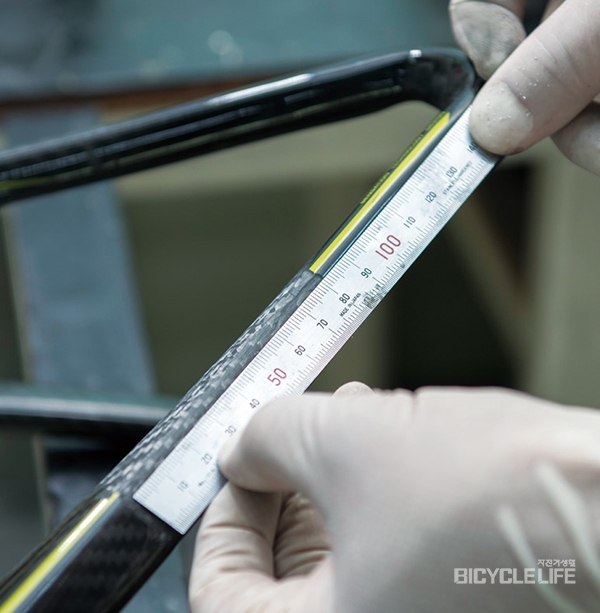

원단을 붙인 후에는 수축필름을 감아준다. 이는 오븐에서 경화가 일어나면서 필름이 수축하면 카본 원단과 레진을 기존의 체인스테이에 강한 압력으로 눌러주게 되고, 압축된 카본 원단에서 필요 없는 레진을 밖으로 배출해 준다. 수축필름은 강력한 힘으로 감아줘야 효과가 좋다.

다시 진행하던 체인스테이 수리로 돌아오자. 수축필름을 강하게 감아줬다면 이제 오븐에 넣어서 1시간 동안 경화시킨다.

4 표면 정리, 핀홀 제거 후 오븐 경화

1시간이 지나고 오븐에서 경화가 완료된 프레임을 꺼낸다. 오븐에서 나온 수리 부위를 보면 수축 필름 사이사이로 레진이 나온 것을 확인할 수 있다. 앞서 말했듯이 수축필름이 열을 받아 수축하면서 카본 원단을 압박하고, 압력을 받은 카본 원단의 부피가 줄어들어 불필요한 레진이 수축 필름의 틈새로 나온 것이다.

수축필름을 벗기고 표면 정리 작업을 시작한다. 표면에 울퉁불퉁하게 묻어있는 레진을 사포로 밀어 제거하고 세척용액으로 닦아낸다. 이렇게 정리된 표면은 육안으로 보기에는 매우 잘 정돈된 상태다. 하지만 미세하게 핀홀이라는 구멍이 뚫려있기 때문에 이것을 메워야 하는 작업이 필요하다.

핀홀을 제거하는 작업은 카본 수리의 핵심이라고도 할 수 있는데 핀홀을 제거하지 않으면 이후에 이어지는 작업의 완성도가 떨어지게 된다. 때문에 핀홀을 메우는 작업은 업체의 기밀사항으로 공개하지 못하는 점 양해를 바란다. CTT의 방식으로 핀홀을 메우고 나면 다시 오븐에 들어가서 1시간가량 경화를 거치게 된다.

핀홀을 제거한 프레임이 오븐에서 경화가 끝나면 이제 도색에 들어간다. 경화에 시간이 많이 소요되기 때문에 도색 작업은 이미 핀홀 제거 작업이 끝난 작업물을 가지고 촬영했다. 핀홀 제거 작업은 경화 후 상태를 보고 만족스럽지 않을 때는 한 번 더 작업에 들어가 시간이 많이 걸린다. 도색에 들어간 포크와 프레임은 핀홀 제거가 끝난 상태다.

도색은 조색부터 시작된다. 기존의 프레임과 동일한 색상으로, 또는 완전히 새로운 색상으로도 도색이 가능하다. 사진에 나오는 포크는 고객이 마빅의 노란색으로 도색을 요청했다. CTT에서 이뤄지는 모든 도색은 김재문 대표가 직접 진행한다.

조색도 색상표에 따라서 몇 번의 조색 과정을 거쳐 마빅의 노란색과 거의 동일한 색을 얻었다. 1차로 도색을 진행하고 오븐으로 들어간다. 바탕색 도색은 보통 2회에서 3회 정도 발색이 제대로 나올 때까지 진행되며 매 회마다 오븐에서 경화를 거친다. 때문에 바탕색 도색에만도 많은 시간이 들어간다. 특히 조색이 까다로운 작업은 조색 작업에만 반나절 이상이 걸린다고한다. 특히 일반적인 도색이 아닌 기존 프레임과 동일한 색을 만들어내야 하기 때문에 흰색도 햇빛에 변색된 흰색을 만들어내야 해서 많은 경험이 필요하다.

6 데칼 디자인 도색 후 오븐 경화 반복

바탕색 도색이 끝나면 다음으로는 데칼 디자인 도색에 들어간다. 포크는 오븐에 들어간 상태라 데칼 디자인이 필요한 다른 프레임을 준비했다. 이 프레임의 경우 흰색과 빨간색이 들어가는 데칼 도색을 진행해야한다.

우선 핀홀 제거하고 오븐에서 나온 프레임의 표면을 정리한다. 이때 100번 사포부터 시작해서 220, 320, 600번 사포까지 사용해 표면을 매우 부드럽게 정리한다. 표면 정리가 끝나면 데칼의 모양대로 마스킹 테이프를 붙이고 도색을 시작한다. 하얀색을 뿌린 후 그 위에 다시 마스킹을 하고 빨간색을 올릴 계획이기에 하얀색을 칠한 후에 오븐에서 경화를 진행한다. 이렇게 경화와 도색을 반복한 이후에 표면을 폴리싱하면 수리가 마무리된다.

많은 고객들이 단순히 크랙이 조금 난 것에 왜 2주일이나 걸리는지 이해를 못한다고 한다. 기자도 직접 수리가 진행되는 과정을 보지 않았다면 그렇게 생각했을 것이다. 특히 오븐에 들어가서 경화를 거치는 과정에 매우 긴 시간이 걸리기 때문에 수리에 오랜 시간이 걸릴 수밖에 없다.

아마 이번 기사를 보고 손재주가 좋은 독자는 직접 카본 수리에 도전해 볼 수도 있겠다. 하지만 명심하자. 카본 수리 시에 분진이 많이 날리니 분진을 완벽하게 막아주는 마스크를 꼭 쓰고 작업하고, 발생한 폐기물은 아무데나 버리지 말자.

CTT 김재문 대표

김재문 대표는 우리나라 카본 1세대라고 할 수 있다. 미국에서 한국으로 건너온 이규왕 박사와 함께 처음 카본 복합소재 작업을 시작한 것이 24년 전인 1993년 5월이다. 그렇게 1993년부터 2003년까지 우연에서 개발팀 팀장으로 각종 카본 제품을 만들어왔고 2004~2007년에는 나이키와 트렉의 클릿 슈즈 카본 아웃솔을 납품하는 회사를 운영했다. 이후 시마노에서 기술팀장을 맡으며 카본 림과 카본 스노보드 바인딩을 개발했고 2010년부터는 ㈜티포엘에서 복합재 연구 개발실 기술이사로 재직하며 풍력발전기 날개와 로봇팔 등을 만들었다. 이때 국가과제로 직접 카본 자전거 프레임을 만들기도 했다. 현재는 CTT의 대표로 카본 복합소재로 만들어지는 제품의 생산, 개발과 수리를 하고 있다. 24년의 기술력과 자부심으로 앞으로도 재미있는 제품들을 많이 만들어보고자 하는 그에게서 청년 같은 열정이 느껴졌다.